Setembro. Na Ilha da Reunião, a safra de açúcar atinge seu pico. Todo dia, milhares de toneladas de cana-de-açúcar são entregues à usina de Bois-Rouge, onde passam pela moagem, desfibração e extração.

O objetivo é obter o caldo e o bagaço. O primeiro, depois de concentrado, dá origem aos cristais de açúcar e ao melado. O segundo consiste em fibras vegetais que serão utilizadas como combustível na usina térmica de Bois-Rouge. O bagaço é migrado entre as duas unidades de produção vizinhas sobre esteiras transportadoras.

Esses canais de dezenas de metros de comprimento abastecem continuamente a usina, de segunda-feira a domingo de manhã. O bagaço chega diretamente ao setor de recepção e armazenamento, onde os trabalhadores da equipe de plantão se revezam dia e noite para garantir o bom funcionamento das instalações de manutenção. Paramentados com seus equipamentos de proteção individual (EPIs), eles monitoram o equilíbrio entre a quantidade de bagaço recebido e a quantidade solicitada para atender às necessidades da produção. Um deles acabou de fazer um ajuste no estoque de bagaço para garantir a fluidez do processo de encaminhamento às caldeiras.

O armazém tem capacidade para até 1.000 toneladas de bagaço. Ele é equipado com diversas transportadoras de correia e com a famosa briquetadeira, um aparelho que compacta o bagaço em forma de pirâmide para otimizar a alimentação das caldeiras. O armazenamento também reduz os riscos de bloqueios que ocorrem eventualmente em razão do excesso de bagaço na saída da esteira.

Quando isso ocorre, a equipe de operações se mobiliza para resolver o problema o mais rápido possível. É preciso agir com rapidez! O desafio consiste em retirar o acúmulo formado pelo monte de matéria vegetal antes que ele fique mais duro que um compensado de madeira e impacte a produção. Esse tipo de incidente também pode ser sinalizado pelo supervisor durante seus turnos de monitoramento e inspeção na usina. Verdadeira “águia” da equipe, ele detecta os problemas de operação e os comunica ao chefe de plantão, que, juntamente com o encarregado de operações, garante o bom funcionamento das instalações.

O armazém tem capacidade para até 1.000 toneladas de bagaço. Ele é equipado com a briquetadeira, um aparelho que compacta o bagaço em forma de pirâmide para otimizar a alimentação das caldeiras.

Quando automatizado, o percurso do bagaço da usina de açúcar até as caldeiras exige atenção sem interrupções, que deve ocorrer em todas as etapas do processo industrial. Com três turbinas que geram 100 MW de potência, a usina de Bois-Rouge fornece quase 25% da energia elétrica da ilha. Em um território sem conexão com as redes do continente, essa atividade é crucial para garantir segurança energética aos moradores. Situação em que o chefe de produção está totalmente concentrado e supervisiona as diferentes instalações a partir da sala de controle. Vamos conhecer mais de perto o funcionamento dessa área…

Equipe de operações controla o transporte do bagaço até o armazém, onde é formado o bloco piramidal © Jérôme Boyer

Na sala de controle, o chefe de produção mantém toda sua concentração nas telas de monitoramento. Ele analisa os dados enviados pelos sensores, faz anotações e ajusta em tempo real os parâmetros de combustão, como pressão e temperatura das caldeiras. Este cargo curinga exige grande capacidade de resposta para gerenciar imprevistos. No computador com os parâmetros da unidade geradora 1, um alerta acaba de acender.

Chefe de produção monitora a produtividade da usina a partir da sala de controle © Jérôme Boyer

Em alguns segundos, o chefe de produção analisa a situação e toma medidas corretivas para garantir o bom funcionamento das instalações. De acordo com as informações, ele pode acionar o chefe de plantão e o encarregado de operações para decidirem juntos as medidas as serem tomadas para assegurar o abastecimento da rede de energia da Ilha da Reunião e da usina de açúcar.

Vista panorâmica da usina de Bois-Rouge © Jérôme Boyer

Em campo, o chefe de produção também pode contar com o monitoramento feito pelo assistente de condução e pelo técnico de instalação térmica, encarregados de otimizar os trabalhos de produção de vapor. A todo instante, o técnico de instalação térmica acompanha a situação da combustão do bagaço, que ocorre a 1.200ºC, por meio de monitores do interior das câmaras. O calor produzido é transmitido para as caldeiras, que, por outro lado, são alimentadas com água desmineralizada. Sob a ação do calor, a água se transforma em vapor, que movimenta uma turbina ligada a um alternador. Depois, o movimento da turbina, com mais de 6.000 rotação por minuto, é convertido em corrente elétrica, que é enviada para a rede de distribuição da Reunião.

Paralelamente, o vapor é condensado por uma fonte de frio (torres de resfriamento) para então ser reutilizado nas caldeiras. Ele passa por um circuito fechado, justificando-se a importância da utilização de água purificada produzida pelo laboratório para evitar riscos de entupimento e para preservar o funcionamento das instalações por longos períodos.

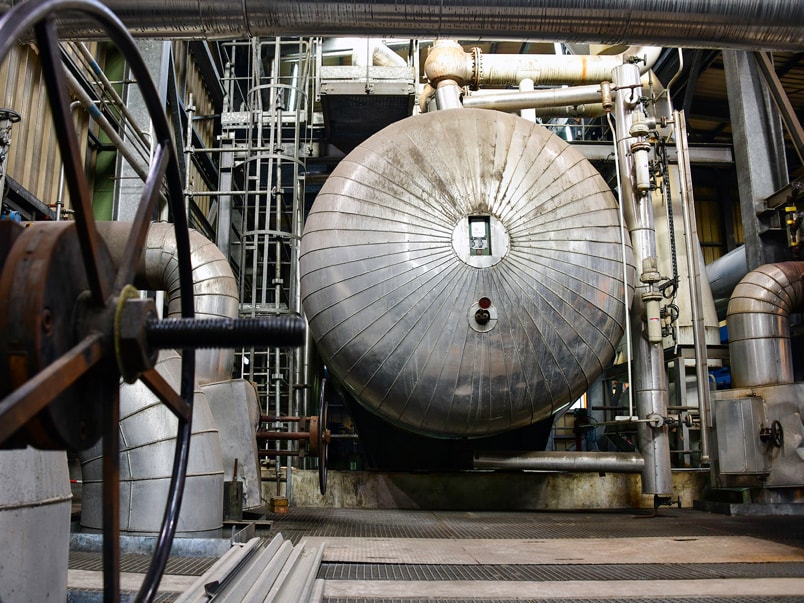

Um dos reservatórios de água, chamado de tanque de armazenamento, da usina de Bois-Rouge © Jérôme Boyer

Dentre suas missões, o laboratório também realiza análises químicas dos processos, o acompanhamento da qualidade das águas do ciclo de vapor e dos circuitos de resfriamento. Já os técnicos em meio ambiente ficam encarregados da condução das instalações de manejo de fumaça e águas residuais da usina, monitorando o controle qualitativo desses efluentes no meio ambiente.

Logo, o monitoramento e a otimização do processo industrial fazem parte do cotidiano das seis equipes de operações de Bois-Rouge, mas também do serviço de manutenção, que prevê falhas de funcionamento, detecta anomalias e gerencia imprevistos. Vamos conhecer essa equipe!

Agora estamos na presença da equipe de manutenção da usina. Sua função? Prezar pelo bom funcionamento das instalações para garantir fluidez na produção. Além da manutenção preventiva, ela atua na substituição de peças defeituosas e no reparo de qualquer anomalia elétrica ou mecânica para resolver qualquer pane física.

Durante a época de safra açucareira, as instalações são intensamente utilizadas, a exemplo das transportadoras de bagaço que funcionam 24 horas por dia. Se um problema técnico ocorre, a equipe de manutenção entra em ação imediatamente. Em caso de urgência, como a parada de uma unidade geradora, ele intervém o mais rápido possível para reverter a situação. Isso ocorre de madrugada, nos feriados e nos fins de semana graça ao um sistema de sobreaviso. Mas na maioria das vezes, os problemas são detectados nas reuniões operacionais diárias (RDO). Elas reúnem a direção da usina, o encarregado de operações, o chefe de plantão, os encarregados de manutenção e serviço de qualidade, segurança e meio-ambiente (QSMA) para decidirem juntos as prioridades.

Além da manutenção corretiva, as equipes realizam operações programadas nos sistemas da usina. A remoção de resíduos é uma delas. Ela ocorre três vezes por semana na caldeira n.º 3 para eliminar carepas de combustão com água altamente pressurizada. Não é o que vão fazer hoje estes dois técnicos chamados ao setor de produção de bagaço da unidade para colocar o Robocop em funcionamento. Essa máquina criada pela empresa permite fazer a substituição dos escudos de proteção defeituosos, utilizados para evacuar as cinzas, sem interromper o funcionamento das caldeiras. No percurso, eles aproveitam o ensejo e fazem uma parada na oficina, que tem mais de 13.000 itens! A localização em uma ilha obriga a oficina a manter diversas peças em estoque de modo a garantir, em caso de danos, um reinício rápido das operações. É possível encontrar em estoque até alternadores completos!

O Robocop é uma máquina criada pela empresa. Ele permite fazer a substituição dos escudos de proteção defeituosos, utilizados para evacuar as cinzas, sem interromper o funcionamento das caldeiras.

Vamos encerrar nossa visita passando por cada andar do setor administrativo. É aqui que se encontram os escritórios da direção, da conformidade, dos recursos humanos e de QSMA. Este último departamento, com o auxílio de todos os colaboradores, executa o sistema de gestão de qualidade, segurança e meio ambiente da usina quanto ao cumprimento dos procedimentos e das normas em vigor, prezando pelo bem-estar das pessoas que trabalham na usina.

O dia chega ao fim e é hora de encerrar o expediente. Lá fora, o lento pôr do sol tinge o Oceano Índico de tons alaranjados. O vento da noite sopra gentilmente nas plantações de cana-de-açúcar. Em pouco tempo, as equipes noturnas estão chegando… Em Bois-Rouge, a produção não para nunca!

Usina de Bois-Rouge no fim da tarde © F. Caruzzi